Arbeiten wir das Elend der letzten Zeit mal chronologisch auf.

Es begab sich, dass sich beim V50 ein immer lauter werdendes Mahlgeräusch im Fahrbetrieb ausbreitete. Da es zwar geschwindigkeits-, aber nicht drehzahlabhängig war (einfach auf der Autobahn mal auskuppeln und hören, ob sich das Geräusch ändert) war schnell eines der Lager in Verdacht.

Alle Beteiligten (ich natürlich voran) schwörten, dass es von vorne rechts kam.

Damit war das Zwischenlager der rechten Antriebswelle (eine bekannte Schwachstelle bei V50/Ford Focus II-Fahrzeugen) direkt als Verdächtiger ausgemacht.

Zur Behebung kann man nun entweder das alte Lager mit der Flex abschälen und ein neues Lager (~40 €) irgendwie drauf würgen oder man kauft einfach eine komplett neue Antriebswelle samt Lager (67,15 €) und wirft sie rein.

Wenig erstaunlich habe ich mich für Letzteres entschieden.

Da es aus der Artikelbeschreibung nicht eindeutig hervor ging, habe ich neben der Antriebswelle noch eine neue Zentralschraube (Volvo-Nr.: 30640878) geordert.

Hätte ich aber nicht gemusst. Eine neue Schraube (allerdings ohne Festigkeitsangabe) lag der Welle bei. Sinnvoll ist es jedoch auch gleich ein neues Traggelenk (bzw. eine neue Staubmanschette für ein solches) mit zu ordern, da die Manschette des alten (nicht einzel tauschbaren!) Traggelenks beim Ausbau nahezu zwangsläufig kaputt geht. Ich habe für 6,50 € ein neues Traggelenk für einen Volvo C30 geordert. So hatte ich neben der neuen Manschette auch eine neue Nyloc-Mutter für das Traggelenk.

Nun geht es frisch ans Werk.

Als Erstes muss man die Zentralschraube der Antriebswelle lösen.

Hierzu kann ich nur die Anschaffung eines (elektrischen) Schlagschraubers empfehlen. Ich möchte meinen nicht mehr missen! Alternativ braucht man einen Helfer und ein langes Rohr zur Verlängerung des starren Schlüssels.

Das Auto lässt man üblicherweise auf allen vier Rädern stehen und entfernt nur (sofern vorhanden) die Nabenkappen der Felgen. Alternativ kann man auch Stahlfelgen (Notfalls das Ersatzrad anschrauben), bei denen ist die Nabe immer offen. Mit dem Schlagschrauber tackert man nun die Zentralschraube lose:

Dazu muss kein Gang eingelegt sein. Es reicht die Masseträgheit des Wagens. Hat man nur einen Helfer und ein Rohr, muss der Helfer drinnen kräftig auf die Bremse steigen, wärend man draußen am Rohr astet.

Die Schraube dreht man anschließend wieder lose ein, bockt das Auto (stabil!!) auf und baut das Rad ab.

Nun noch Koppelstange abschrauben und ABS-Sensor-Kabel am Federbein und Radhaus ausclipsen:

Jetzt muss das Traggelenk raus. Da Menschen in diesem Internet berichteten, dass es so fest sitzt, dass die einfachen Auspresser verbiegen, habe ich einen sehr männlichen Satz mit auswechselbaren Backen besorgt:

Der ist allerdings doch etwas unhandlich und geht nur mit Ach und Krach drauf:

Die 27mm-Backe des Sets passte gut.

Mit dem dicken Ausdrücker ließ sich das Traggelenk zwar mit lautem Knall, aber Anstandslos auspressen.

Um die Sicherungsmutter anschließend abschrauben zu können, braucht ihr ein Volvo Spezialwerkzeug oder einfach einen gekürzten 6mm Inbusschlüssel:

Sofern ihr nun die Welle innerhalb der Radnabe hin und her schieben könnt, kann die lose eingeschraubte Zentralschraube raus. Wehrt sich die Welle, müsst ihr sie mit dem Hammer und einer Verlängerung ca. 2 cm weiter rein klopfen.

Jetzt kommen wir zum Berserker-Teil. Das Traggelenk muss ganz von der Radnabe ab.

Es mag sein, dass ich zu dumm und/oder zu lauchig bin, aber daran wäre fast die ganze Aktion gescheitert. Selbst mit einem XL Kuhfuß und unter Zuhilfenahme eines Wagenhebers ließ sich der Stummel des Traggelenks nicht aushebeln. Zwischenzeitig hatte ich abwechselnd Angst um meine Bandscheiben und darum, den Wagen von den Achsständern zu hebeln. Irgendwann, unter den Tränen der Verzweiflung, ging er dann doch noch raus:

Wahrscheinlich aber auch nur aus Mitleid.

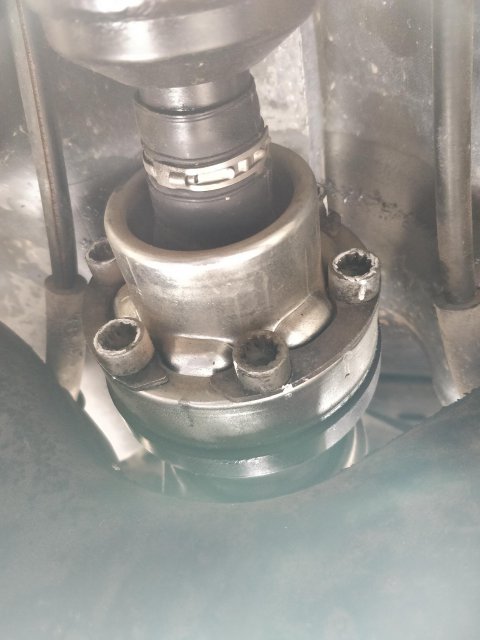

Jezt entfernt man die Halbschale um das Mittellager der Antriebswelle:

Während ein Helfer die Radnabe etwas nach außen zieht, kann man anschließend die gesamte Antriebswelle entnehmen. Hier mal Alt neben neu:

In ausgebautem Zustand könnt ihr auch mal das Spiel im Mittellager testen. Das Lager sollte sich nur mit Widerstand „satt“ drehen lassen und (wenn überhaupt) nur ganz kurz nachlaufen, wenn ihr es anschubst (1/2 Drehung). Bei mir lief es sehr leicht und drehte sich ein Dutzend Umdrehungen von selbst, wenn man es anschubste. Dabei gab es metallene Laufgeräusche von sich. Ich sah daher meine Theorie bestätigt.

Die Manschette des Traggelenks hatte den „Angriff der Kuhfüße“ natürlich nicht überlebt:

Daher popelt man nun vom billigen Ersatzgelenk die Federringe und die Manschette ab:

Füllt das Ganze mit reichlich Fett und stülpt es statt des zerstörten Originals auf das Traggelenk:

Für den Wiedereinbau der neuen Welle rate ich euch aus meinen Fehlern (keine Angst, Erklärung kommt noch) zu lernen und die Verzahnung der Getriebeseite zu ummanteln, um den dortigen Wellendichtring nicht zu beschädigen. Am einfachsten geht das mit einer aufgeschnittenen Klarsichtfolie. Einfach um die Verzahnung und ein gutes Stück der glatten Welle wickeln und mit Tesafilm fixieren. Dann, mit einem Helfer welcher den Radträger wieder nach außen zieht und das kurze Ende der Welle etwas stützt, die neue Welle einfädeln und die Folie nach außen hin abziehen.

Anschließend alles wieder zusammenwerfen. Die Drehmomente findet ihr im Haynes.

Am Schluss den Wagen wieder auf die Puschen stellen und mit dem Drehwinkelmesser die Zentralschraube anziehen:

Fertig.

Meinte ich zumindest….