Mein konstruierter Anhänger-Ballast rief Kritik hervor.

Die ist aber, wie ich immer gerne betone, durchaus sehr willkommen. Nur so kann man besser werden.

Insbesondere Elions Hinweis auf die Diagonalbelastung im Anwendungsfall „Rechtskurve und bremsen“ konnte ich nachvollziehen.

Also mit offenen Augen nach Abhilfe gesucht.

Ziemlich genau unter dem vorderen Ende der Fußplatten finden sich die alternativen Verschraubungspunkte für ein Stützrad (hier zu erahnen):

Wenn man dort einen Winkel anschrauben würde, der mit der Oberkante der Deichsel bündig abschließt, gäbe das eine deutlich größere Auflagefläche für die Schilderfüße.

Der lokale Sonderpreisbaumarkt hatte Balkenschuhe in ordentlicher Materialstärke und unterschiedlichsten Formaten. Leider jedoch keinen, der beide Schraubenlöcher gleichzeitig abdecken würde.

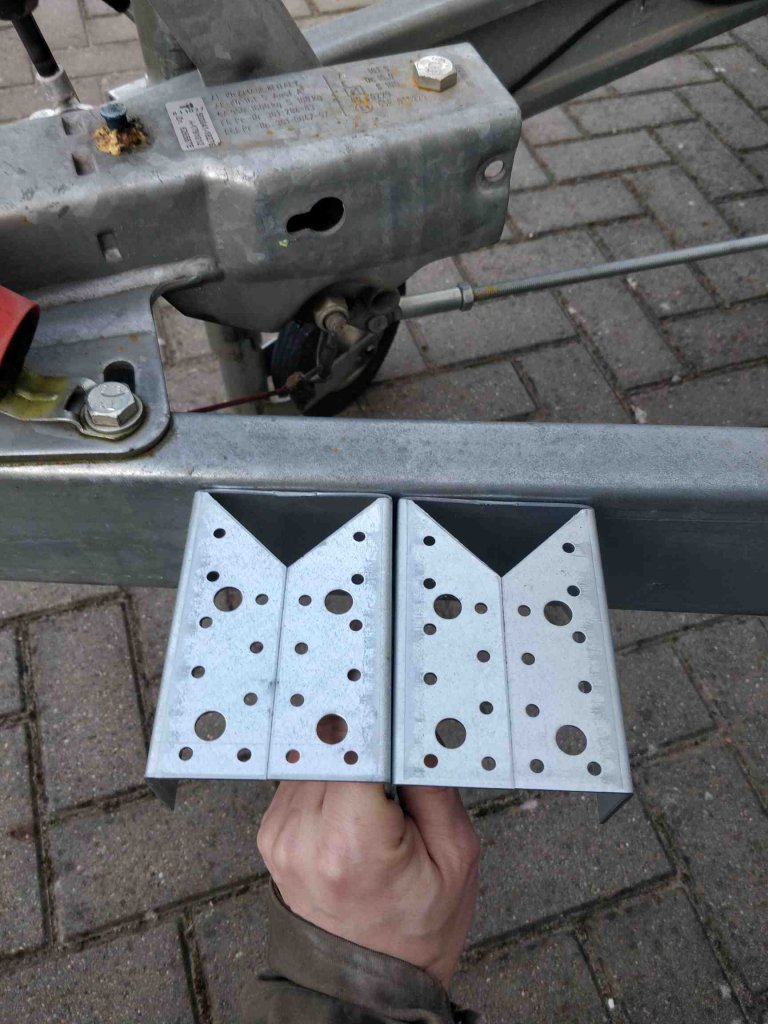

Allerdings würden zwei mittelgroße zusammen sehr gut passen:

Beide Winkel habe ich mittels Schrauben verbunden und den „Flügeln“ noch jeweils zwei Schweißpunkte zur Verstärkung spendiert:

Hier noch ein Tipp, wie man große Bohrlöcher einfach mittig ankörnen kann:

Ihr sucht euch eine 1/4″-Nuss im passenden Durchmesser und steckt den Körner in das kleine Mittelloch. Ausrichten, festhalten, Hammer drauf.

Fertig montiert sieht die Stütze so aus:

Das sollte den Baustellenfüßen deutlich mehr Halt geben und ohne Fuß drauf dienen sie als Tritt, wenn man auf/über die Deichsel steigen will.

Danke für den Hinweis!