So schön die kippbare Ladefläche der Lafette auch ist, so schwierig ist es doch schwere Ladungen darauf zu zerren. Insbesondere wenn man so oft wie ich als Einzelkämpfer unterwegs ist. Trotzdem hatte ich lange gezögert, eine elektrische Winde anzuschaffen. Vaddern besitzt so einen Hasen schon und er war beim Kauf des Kranes Gold wert!

Da ich demnächst (voraussichtlich) wieder etws großes und schweres auf meinen Hänger zerren muss, habe ich jetzt zugeschlagen und solch ein Wunder der chinesischen Handwerkskunst geordert. Grob gibt es sie in zwei Varianten:

Variante 1 hat die Form einer klassischen Geländewagen-Winde und ist für die ortsfeste Montage gedacht.

Variante 2 steckt in einem Plastikgehäuse mit Tragegriff und ist ortsveränderlich.

Aufgrund seiner Variabilität habe ich mich für Variante 2 entschieden.

Da die Ladefläche des Anhängers kippbar ist, kommt eine Montage auf der Deichsel nicht in Frage. Ich verwende daher einen Spanngurt zwischen den vordersten beiden Zurrpunkten in Verbindung mit der serienmäßigen Anhängerkupplungs-Platte der Winde:

Natürlich gibt es im Ernstfall einen dickeren Gurt als auf dem Bild.

So weit, so langweilig.

Das Problem mit diesen mobilen Winden ist aber, dass man immer eine 12V-Batterie in der Nähe haben muss, um sie zu betreiben. Also muss man entweder eine extra Batterie mitschleppen oder das Zugfahrzeug vom Anhänger abkoppeln und umdrehen, um an die Fahrzeugbatterie zu kommen. Beides nicht geil.

Das muss sich doch anders lösen lassen. An der Anhängersteckdose gibt es 12V….und auch das Kabel der Winde wäre lang genug:

Ihr seht wohin die Geschichte führt?

Bei 13-poligen Steckdosen liegt auf Kontakt Nr. 9 Dauerstrom (Kontakt 13 ist die zugehörige Masse). Beide Stromkreise sind gemäß ISO 11446 für eine Dauerbelastung von 20A ausgelegt. Laut Hersteller hat die Winde eine Spitzenlast von 300 Watt bei 12V. Das sind gemäß Adam Riese André-Marie Ampère 25A. Ob das dauerhaft trägt? Keine Ahnung. „Versuch macht kluch“. Ich packe einfach eine Ersatzsicherung in den Gerontengolf.

Froh ans Werk!

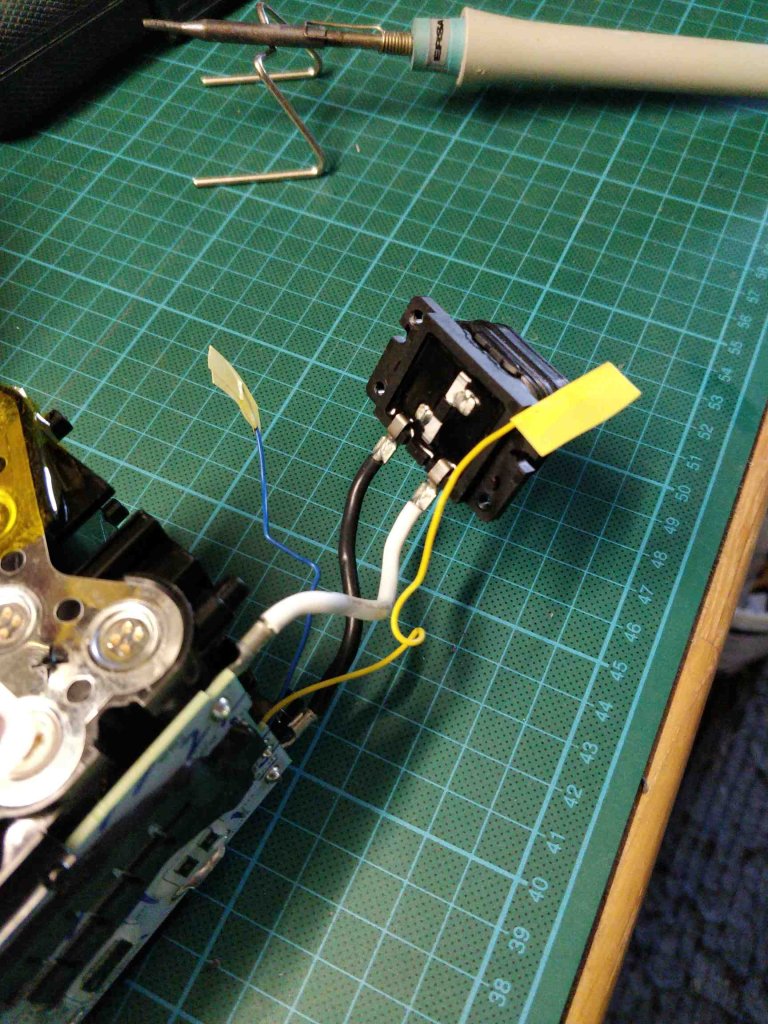

Die Krokodilklemmen der Winde sind zum Glück symmetrisch ausgeführt, so dass sich unter dem Griffgummi noch freie Kabelkontakte finden:

Der Stecker selbst hat klassische Schraubkontakte:

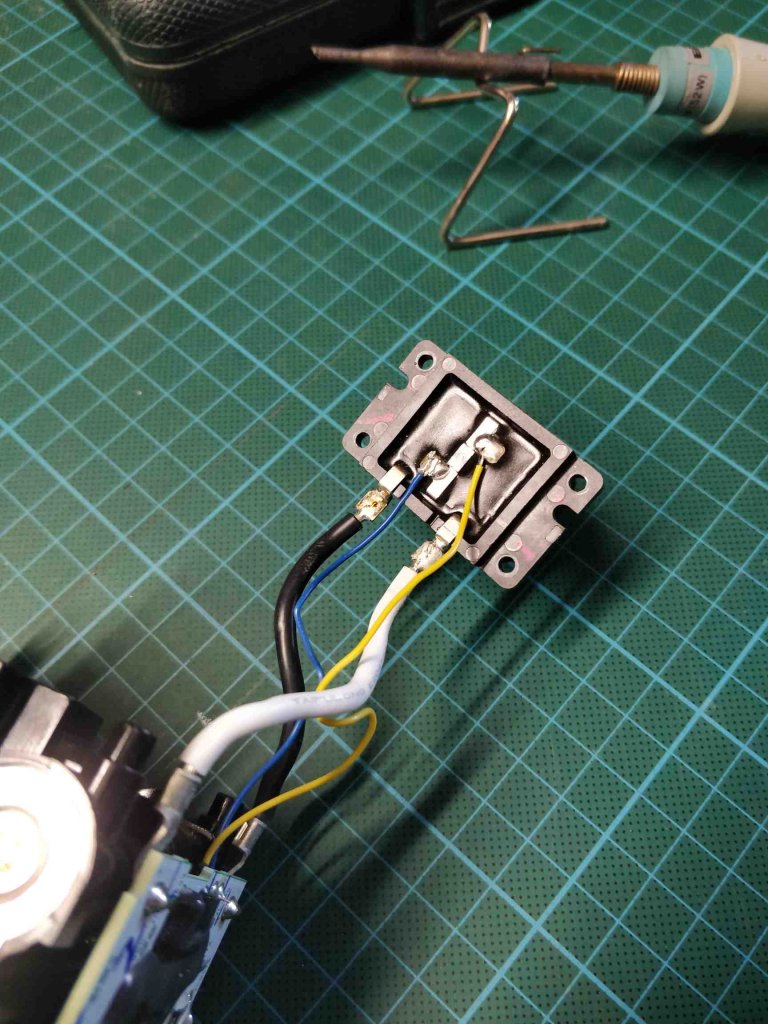

Versehen mit Adernendhülsen kamen zwei extra Kabel an die Klemmen:

Das Ganze dann noch mit meinem Alltimefavourit Spiralschlauch umwickelt und fertig ist der Steckdosenadapter:

Ohne Last läuft das schon mal problemlos:

Ich melde mich, wenn der Kabelbaum geschmolzen ist.